こんにちは、3Ⅾプリンタを自作したファン(@one_quarter_)です。

ファン

ファン今回は3本の柱を上下に移動するためのキャリッジを作ります

上下移動の実現方法

上下移動のガイドとしては、大きく分けて、①リニアレールを使った方法、②パイプとリニアベアリングを使った方法、③アルミフレームをレールとして、樹脂ベアリングで挟み込む方法の3種類があります。

この中でも比較的安価で安定していると考えて、③を採用しました(①は高価、②は柱がパイプだけでは安定性に不安)。

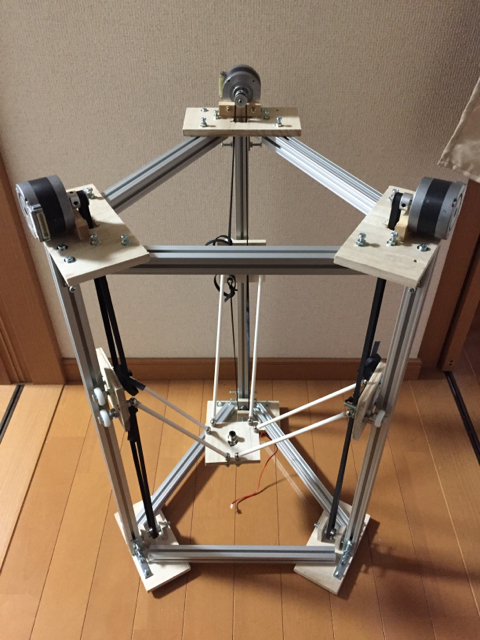

今回の完成図がこちら↓

キャリッジの材料

・スガツネ(LAMP) プラスチックベアリング DO-22-H6 9個

・ツバキ・ナカシマ 鋼球(精密ボール) SUJ2 ミリサイズ 10 6個

・M6ボルト 50mm 9本

・M6ナット 27個

・M6ワッシャー 18個

・M5六角穴付きボルト 20mm 6本

・M5ナット 6個

・M5ワッシャー 6個

・木板 60×60×9 3枚分が取れるサイズ

鉄球はSUJ2で磁石に強力にくっつきました。↓のようなものです。

キャリッジ製作に必要な工具

・電動ドリル

・ドリルビット 3mm 5mm 6mm

・金属用エポキシ樹脂接着剤

・スパナ 8mm 10mm

・のこぎり

キャリッジの作り方

1.木板を切り出す

今回も前回と同様に100均の木板を切っていきます。100均の木材は手軽に買えて安くていいですね!近くにホームセンターがない方はオススメです!

60×60のサイズを3枚切るだけですので、詳細は割愛します。

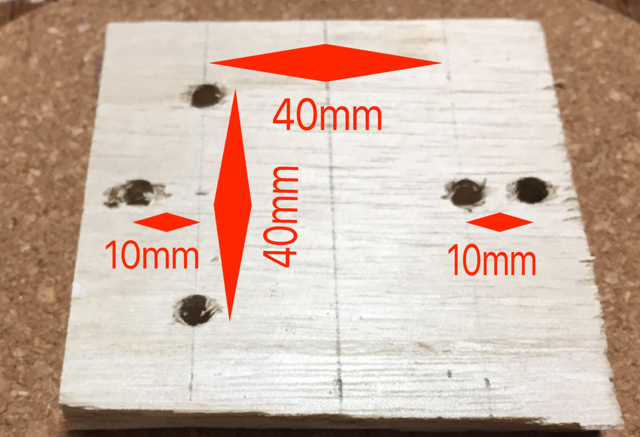

2.罫書きと穴あけ

ここで、樹脂ベアリングのサイズとアルミフレームのサイズで穴位置を決めなければなりません。

致命的、というかなんで持ってないんだ?って話なのですが、私はノギスを持っていないのです(^^;)

樹脂ベアリングとアルミフレームはサイズが分かっているので計算から求めることもできるのですが、ベアリングのR部分がアルミフレームの溝にハマるあたりの計算が面倒だったので、横着してなんとなく当てて定規で測ったら、キレのいい数字だったので、↓のようにしました。

↑の写真は穴あけ後ですが、3mmの下穴をあけてから、5mm、6mmの穴を開けています。

割れ防止と中心がズレないようにするためです。

3.ロッド受けの作成

ロッドも2種類ほどあり、ロッドエンドを使うものと、マグネットと鉄球を使うものがあります。

ロッドエンドの方だと、ロッドエンド次第では可動域が狭く、造形エリアを制限してしまう可能性があるため、可動域が広いマグネット式にしました。

また、マグネット式の方が、(たぶん)コストが安いと考えたからです。

最近ではダイソーでネオジム磁石が8個入りとかで買えますからね(^^;)

ちなみにこの磁石は280ミリテスラですが、ホットエンドを支えるだけなら問題ないです。

試してないですが、エクストルーダのステッピングモーターも吊るのは若干不安があります(^^;)

今回はエクストルーダはフレームに付けて、フィラメントはチューブで送るつもりなので、大丈夫です。

さて、ロッド受けを作成します。

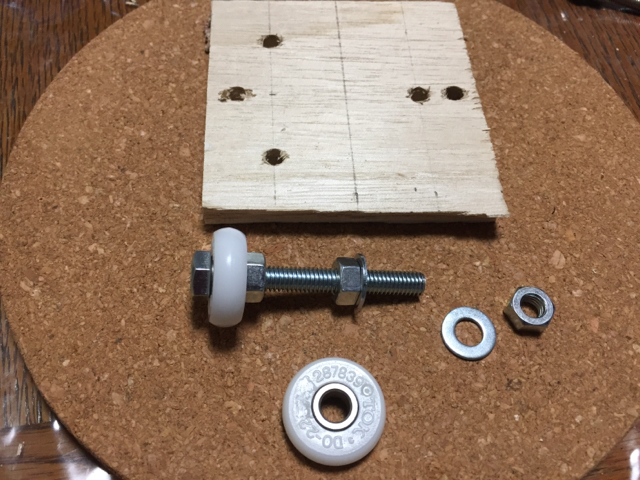

↓のようにM5六角穴付きボルトにエポキシ樹脂で鉄球をつけるだけです。

私はダンボール箱に穴を開けて、そこにボルトを指して水平にし、その上に鉄球を置く方法で接着しました。

4.組み付け

あとはボルト類を木板につけるだけです。

M6ボルトに樹脂ベアリングを通し、ナットで固定、その後ナットワッシャーの順に通して、

木板に指し、ナットとワッシャーで挟み込むだけです。

この時、木板と樹脂ベアリングまでの距離ですが、できるだけフレームに近づけつつ、当たらないところで、3個とも同じ距離にする必要があります。

例によってノギスがないので、定規と自分の目を信じるだけです!笑

今回はこれくらいの距離でした↓

最後までありがとうございました^_^